胶球清洗装置,凝汽器胶球清洗装置的运行与改造?

胶球清洗装置,凝汽器胶球清洗装置的运行与改造?汽轮机凝汽器是火力发电厂的重要设各,它的主要作用是将在汽轮机中做完功的乏汽凝结成水,并且建立一定的真空。当凝汽器内的换热钢管结垢时,必然会降低凝汽器管束的换热系数, 导致凝汽器真空下降,因此必须定期对凝结器管束清洗,使其保持较高的清洁程度。凝汽器常用的清洗方法有机械清洗、酸洗、通风干燥、高压水枪击振冲洗及胶球清洗等方法。其中,胶球清洗具有劳动强度小、安全可靠等优点,是减小凝汽器端差、提高汽轮机循环热效率、延缓凝汽器真空的衰减度、降低发电煤耗的有效手段。胶球清洗既可以保证汽轮机的正常运行,又可以达到比较好的清洗效果,所以被我国各电厂普遍采用。 导致凝汽器真空下降,因此必须定期对凝结器管束清洗,使其保持较高的清洁程度。凝汽器常用的清洗方法有机械清洗、酸洗、通风干燥、高压水枪击振冲洗及胶球清洗等方法。其中,胶球清洗具有劳动强度小、安全可靠等优点,是减小凝汽器端差、提高汽轮机循环热效率、延缓凝汽器真空的衰减度、降低发电煤耗的有效手段。胶球清洗既可以保证汽轮机的正常运行,又可以达到比较好的清洗效果,所以被我国各电厂普遍采用。

胶球清洗装置是汽轮发电机组在运行中对凝汽器冷却管进行有效清洗的设备,也是可以不停机进行清洗的设各。该胶球清洗装置性能的好坏,直接影响到凝汽器的清洁程度和传热效率。胶球清洗装置是提高电厂经济性,保障凝汽器安全运行有必要投入的设备,但是胶球清洗装置的设计不合理或运行方式的不正确都能造成跑球、收球率低、积球等问题,使清洗不能正常运行,根本达不到清洗的效果在国内很多电厂都出现过效果不好的现象。

热电厂概况

河南姚孟发电厂装机容量为4×25MW,1#、2#、3#、4#机为FC25一3,43/0.49型中温、中压、单缸、非调整凝汽式等汽轮机由武汉汽轮机厂生产,由于运行时间较长,各机组均出现了凝汽器真空较低的现象,尤其是夏季尤为明显,在设各改造以前,每年在4月5月份之间要进行凝汽器的酸洗工作,1#2#3#4#机需要完成交替停机酸洗,耗时长,劳动量大,每次花费大约在20万元左右。停机期间生产受到影响,切运行半年后凝汽器真空仍会有不同程度的明显下降。热电厂先后在2017年后对4台机组的凝汽器铜管进行了更换,先期对1#机组增加了在线胶球系统,经运行达到了预期效果,对2#3#4#机同样进行了推广改造。

胶球清洗装置系统技术

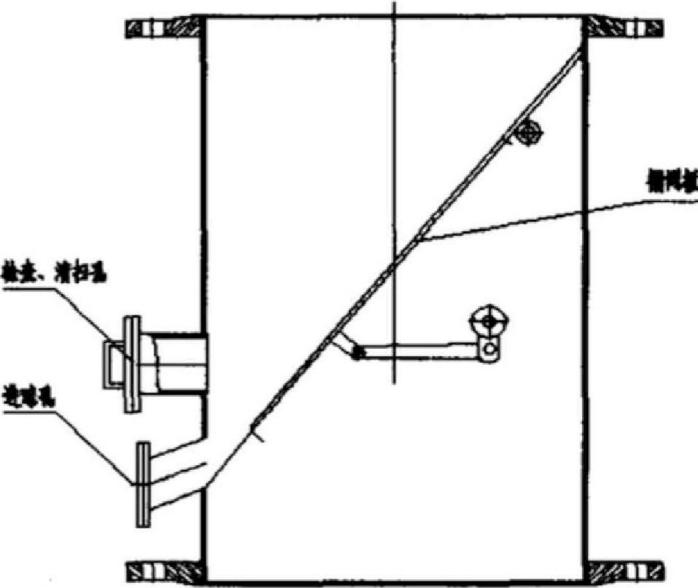

凝汽器胶球清洗装置主要由收球网、装球室、胶球泵、各电动阀门和电气控制柜等部件组成。使用胶球清洗装置可在机组不减负荷的情况下清洗凝汽器,提高凝汽器的传热效果,保持凝汽器较高的真空和较小的端差,从而提高机组循环热效率。防止汽轮机热效率因背压升高而降低,同时可防止冷却管因结垢而腐蚀,延长冷却管的使用寿叩,是节能和改善劳动条件的效果很好的设备。

1#机组安装了胶球清洗装置,在投运初期出现收球率不高的问题,有时收球率只能达到80%,这样会影响清洗效果造成凝汽器端差增大真空逐渐下降,影响了机组负荷率和热效率。据了解,其他电厂亦有类似情况出现,使用一段时间后发现管束仍然结垢,直接危及机组运行安全和影响机组经济性。*后只能停机进行人工化学清洗或进行高压水射流清洗,严重影响了机组的经济性。因此对可能存在影响收球率不高的因素进行分析,找出真正原因解决这一难题。

存在的问题分析

我国大多数凝汽器的设计均未考虑胶球清洗装置的运行。凝汽器水室内各管板狭缝,冷却管伸出管板的长度是否合适等,防止在此形成死区卡球,其次是彻底清除水室及管内的一切杂物,确保洁净之后再封闭。通过分析运行方式可知,随着运行工况改变,冬季真空较高只运行一台循环泵,造成进入凝汽器的循环水两侧压力不均匀,流速降低,回水管道羊角处会积聚空气形成涡流,胶球穿越管束时能量不足,堵在管囗或管束内。在凝汽器检修时发现两侧清洗效果不一样,凝汽器管束内存有少量胶球,证实了该分析的正确性。囹胶球的选用。胶球进入凝汽器管内后,靠与管壁的接触环带所提供的擦拭作用进行清洗,胶球投运前需用水浸泡一段时间,还需要对胶球的大小质量进行筛选,这些工作进行不好也会影响到清洗效果,而且关系到胶球的回收率。由于收球网长时间浸在水中,致使收球网网格也会结垢,胶球运行时间长了与管壁摩擦产生的碎屑可能导致收球网前后压差增大,另外收球网与管壁配合不好,局部有较大间隙,产生跑球现象。收球网虽然长期在关闭位置,但在循环水冲击作用力下长时间运行,会使机构件长期受力松动,造成收球网产生间隙,不能关闭严密,从而造成跑球现象。

当出现厂用电中断事故时,如果恰好胶球清洗系统在运行中,会使胶球大量滞留在凝汽器中,不能正常地循环清洗,完成收球操作等,长时间滞留后会粘结在凝汽器管壁上,造成跑球,堵塞凝汽器管路。

改进后的效果

通过以上改进措施,胶球收球率低的问题得到了彻底解决,现1#机收球率在95%以上,2#机达到了99%,3#4#机均在90%以上,两侧清洗效果也比较均衡。根据计划停机时检查凝汽器钢管发现,钢管内壁光洁明亮,半年内肉眼观察无明明显结垢现象,体现在运行参数上,凝汽器端差始终保持在7一8℃,真空半年内衰减度在0.001MP以内,达到了预期目的。

连云港市宏庆公司表明胶球清洗装置的定期正常投用,能及时清除掉凝汽器管束内壁的结垢物,使凝汽器管束保持较高的清洁度,改变了以往每年入夏前必须清洗一次凝汽器的问题,有效地降低了发电成本,对提高机组经济性能起到非常重要的作用,每年单台循环泵运行时间在6个月以上,四台机每年可节约厂用电约541.6万度以上,仅此一项可产生经济效益195.5万元,由于长时间保持,对发电量及综合热效率会产生更大的经济效益。 |

|